解析利用によるカーナビ熱設計のフロントローディング(2/2 ページ)

回路基板の熱解析ツール

CAEにおいて熱解析というと、いわゆるCFD(computational fluid dynam-ics)ツールを使った解析が中心になる。米Ansys社の「Fluent」や米CD-adapco社の「STAR-CD」などが知られている。アルパインでも、2005年度まではソフトウエアクレイドルの「熱設計PAC」を使用して、機構設計側による機器内部の熱流体解析を行っていた。

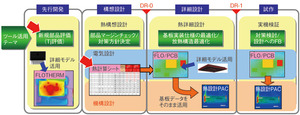

2006年度からは、電気設計側でも熱解析用CAEツールの運用を開始した。先行開発におけるチップ部品やジャンクションの温度予測のため英Flomerics社(2008年10月にMentor Graphics社が買収)の「FloTHERM」、構想設計の段階ではサーマルデザインラボの「熱計算シート」、詳細設計から試作の段階ではプリント基板の温度分布解析が可能なFlothermのシリーズ製品「FloTHERM.PCB」を採用。FloTHERM. PCBによる解析結果は、機構設計側の熱設計PACのプリント基板の熱データとして利用される。

見山氏は「FloTHERMは、部品のモデリング機能に特徴があることから採用を決めた。また、構想設計段階での熱量想定は非常に難しいが、Excelによる表計算で素早く良い結果を出せる熱計算シートは非常に役立っている」と説明する(図2)。

橋渡し役はマイスター

しかし、プロセスやツールを変えても、制度やツールを運用するのは技術者である。そこで、電気設計と機構設計の間の橋渡し役となったのが「サーマルマイスター」である。

サーマルマイスターとは、熱設計に関する知識とその対策技術を持ち、社内における熱設計取り組みを主体的に行える専門家として、アルパイン技術本部が独自に認定する資格である。2006年度から認定を開始しており、現在その数は10人。「将来的には、各設計チームに1人ずつサーマルマイスターがいるようにしたい」(見山氏)という。そのための教育制度も、サーマルマイスター導入に合わせて整備した。電気設計、機構設計全員が受けられる一般教育に加えて、電気/機構を連携させての熱設計に関するエキスパート教育も行っている。エキスパート教育を経た後、外部講師による最終試験に合格すれば晴れてサーマルマイスターの認定を得られる。また、サーマルマイスターの資格は1年更新と非常に厳しい。

現在は、サーマルマイスター資格を取っても昇給など人事面に反映することはなく、技術本部内の制度に留まっている。しかし、見山氏は「当社には人事面で反映される専門職制度があり、マイスター資格は専門職へのステップアップのプロセスとして活用され始めている。経営判断にもよるが、将来的にはマイスター資格で昇給できるよう期待したい」と語る。

総熱設計工数を46%削減

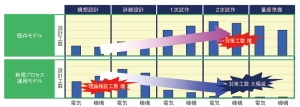

このようにプロセス、ツール、スキルを融合させての開発効率改善の取り組みの効果は大きく、2008年の2DINタイプカーナビの新製品では、総熱設計工数を従来モデルに比べて46%削減することができた(図3)。一方、市販品と違って外形を含めて仕様が複雑になり易い純正品などでは、ここまでの効率向上を達成できてはいない。しかし、制度を定着させて熱設計に対する“マインド”を高めることにより、電気設計と機構設計間での踏み込んだ議論が当たり前になれば、市販品、純正品に限らず効果が期待できるようになるという。

熱と同時並行で同様の取り組みを行っているノイズについても成果が出ていることから「今後は、熱、ノイズに加えて、3次元での部品干渉についても検討課題とし、さらにこの3分野にまたがる設計プロセスを作りたい」と見山氏。この場合、レイアウト設計をしながら熱やノイズに関する解析が可能なツールを導入する必要も出てくる。さらに、部品情報を管理するPDM(prod-uct data management)システムで、サイズ、価格、消費電力だけでなく熱/ノイズシミュレーションに必要なデータも整備することで、構想設計時の解析精度を向上することも検討している。

(朴 尚洙)

Copyright © ITmedia, Inc. All Rights Reserved.