高耐圧パワーデバイスの測定技術:最新ノウハウを徹底解説!(2/5 ページ)

高電圧下でのリーク電流測定

ここからは、測定対象のデバイスに高電圧を印加しているときに発生する微少リーク電流を測定する技術について説明する。

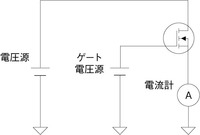

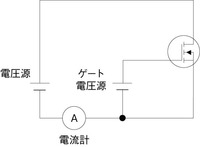

先に述べたように、オフ時における高抵抗領域の測定を行うには、電圧源と電流計の組み合わせが適している。一般的な絶縁抵抗計は、ハイ側に電圧源、ロー側に電流計を設置する構成のものが多い。なお、トランジスタなどの3端子デバイスの測定でロー側に電流計を設置する場合には注意が必要である。電流計を入れる位置によっては、ゲートに流れるリーク電流が測定値に含まれなくなるからだ(図6)。ゲートに流れるリーク電流も測定したい場合には、図7のようにドレイン−ソース用電圧源のロー側に電流計を接続する必要がある。

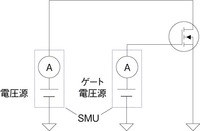

SMUを電圧源モードで使う場合には、ハイ側に電流計を備えることになるので、複数の端子を持つデバイスを扱うときや、接地型の測定器を組み合わせるときには便利である。また、端子数分のSMUを用意すれば、各端子の電流を測定することもできる(図8)。

高電圧下で、微少なリーク電流を測定する際には、測定ケーブルや端子の絶縁にも注意を払う必要がある(図9)。例えば、1000Vの電圧において、1pAの電流を測定するには、ケーブル/端子の絶縁性能として、1000V/1pA=1000TΩ(1015Ω)という途方もない値が必要となる。また、絶縁材に電圧を印加すると誘電分極に伴う電流が流れる。この電流は絶縁材の特性に依存するものの、一般的に数分間にもわたって流れ続ける。こうした問題に対しては、ガード技術を使用すればよい。それにより、絶縁材の選定、測定系の構成といった困難から解放される。

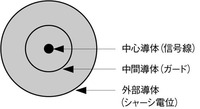

ガード技術とは、図10のように信号線と同電位のガード線を出力として取り出し、電流を測定する信号線を囲むように配線(ガード)を行う手法のことである。電位差がなければ、絶縁抵抗が小さくても電流は流れないので、ケーブルなどの経路に起因する誤差電流を抑えられる。ガード技術は、高電圧での測定に限らず、サブpA以下の微少電流を測定する際にも有用だ。電流計を0V近辺で使用するときに、ほかの電位との間に1V程度の電位差が生じるのであれば、1000GΩという高い絶縁抵抗値が必要になるからである。

ガード技術は、測定の速度向上にも一役買う。ブレークダウン領域の測定などで耐圧を評価する場合には、電圧ではなく電流を印加したほうが測定に適していることがある。例えば、ブレークダウン電圧をスポットで測定するケースがこれに当たる。

電流源からの電流の印加でデバイスの電圧が変化するとき、デバイス以外にケーブルなどの浮遊容量にも電荷をチャージすることになる。その電荷量Qは、電圧の変化をV、浮遊容量をCとすると、Q=CVで表わされる。定電流Iを印加しているとすれば、ある電圧Vに達するための時間tはt=CV/Iとなる。すなわち、電流源からの電流印加では、ケーブルなどの浮遊容量の分だけ、電圧の立ち上がりが遅くなるのだ。例えば、浮遊容量が500pFで、定電流100μAを印加している場合には、1000Vに達するのに5msかかる。そこで、ガード技術を利用すれば、ケーブルの浮遊容量への電荷のチャージはガードアンプが行ってくれる。これにより、ケーブルの浮遊容量による測定系への影響はなくなり、測定速度はデバイスの容量によって決まることになる。

ガード技術は低周波の外来ノイズをシールドする役割も果たすが、一般的なシールドとは異なり、その電位は0Vではない。ガード線は、信号線と同じ電位にする必要があるため、取り扱いが危険なほど高い電圧となることもあるので注意が必要である。ガード技術を利用する場合には、安全のためにガードの外側のシャーシやグラウンドなどと同じ0V電位の導体で覆った構造の3層同軸ケーブル(トライアキシャルケーブル)を用いるのが一般的である(図11)。この場合、いちばん外側の導体はシールドとしての役割も果たすので、シールドと呼ぶこともある。なお、3層同軸ケーブルの中間導体(ガード)と外部導体の間には高電圧が印加されているので、その間で使用される絶縁材には高い耐圧が要求される。

耐圧の測定

次に、パワーデバイスの耐圧を測定する技術について紹介する。

パワーデバイスに印加する電圧を上げていくと、ある領域から電圧の増加と比べて電流が急激に増加するようになる。この領域を、ブレークダウン領域と呼ぶ(前掲の図2)。ブレークダウン領域では、電圧と電流の積に対応する電力が、デバイス上で熱として消費されてしまう。このため、発熱量と発熱する面積の大きさなどの関係によっては、デバイスは熱的な破壊に至る。

デバイスの熱的破壊を避けるためには、電圧源モードと電流源モード、どちらで測定するかによって適用すべき手法が異なる。電圧源モードで高電圧を印加する場合には、電流コンプライアンス(オン状態になったパワーデバイスに流れる最大電流を一定値以下に制限すること)や、パワーコンプライアンス(印加電圧と印加電流の積を一定値以下に制限すること)を適用するとよい。一方、電流源モードでは設定した以上の電流は流れないが、同モードでもパワーコンプライアンスは有用である。

デバイスの熱的破壊に至る過程まで測定したい場合には、以下の方法が最適だ。

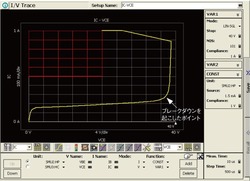

デバイスが熱的に破壊される場合、その故障モードは一般的には短絡故障モードである。つまり、短絡故障時の動作点に対応した異常領域を設定しておくことで、故障に至った場合に自動的に測定を停止させることができる。そして、停止するまでの過程の電圧/電流を継続的に記録しておくのだ。画面1は、このようにして測定結果を自動記録した例である。ブレークダウンを検出した後で、測定を停止している。この方法の詳細は、掃引測定によって得られるトレースを、最新のものから一定の回数分だけ記録/保持しておくというものである。記録/保持されているトレースは、測定の停止後にその時系列に従って順に再表示/参照することが可能だ。グラフ上で設定した異常領域に測定点(すなわちデバイスの動作点)が入ると、掃引の繰り返しを停止する。なお、画面1において赤の網目で設定してある部分が異常領域である。

Copyright © ITmedia, Inc. All Rights Reserved.