低電圧大電流化が極まる最先端デジタルLSI、アルテラが独自技術搭載の電源モジュール投入:電源設計を難しくする4つのポイントを解決!

微細プロセス技術による最先端デジタルLSIの電源回路の設計が次第に困難になっている。「電圧精度」「負荷過渡応答」「放射ノイズ」に細心の注意が必要になっている上に、可能な限りの「小型化」も要求される。こうしたLSIの電源回路設計が抱える課題をすべて解決する電源モジュールが登場した。

2013年5月。エレクトロニクス業界に衝撃が走った。FPGAの大手ベンダーである米アルテラ社が、電源モジュール・メーカーである米エンピリオン社の買収を発表したのだ。

最先端デジタルLSIの代表格であるFPGA。そしてアナログ技術の塊である電源モジュール。両者の間には、大きな隔たりがある。2つの事業を1つにまとめるメリットは、直感的に分かりづらい。このため、エレクトロニクス業界では「なぜアルテラ社がエンピリオン社を買収したのだろうか」という疑問で渦巻いた。

もちろん、アルテラ社には、エンピリオン社を買収する合理的な理由があった。その理由の背景にあるのが、製造プロセス技術の微細化だ。その進展スピードは一時期に比べて翳りが見え始めているものの、最先端のデジタルLSIでは、20nm/22nm世代から14nm/16nm世代への移行が既に始まっている。

微細化のメリットはたくさんある。動作周波数を高められると同時に、単位面積当たりに集積できるゲート数を増やせる。つまり、デジタルLSIの処理性能を大幅に高められる。その一方で、電源電圧が下がるため、処理性能が高まっても消費電力はそれに比例して増えない。ある程度、消費電力を抑えられる。

しかし、微細化の進展には大きなデメリットがある。それは、デジタルLSIに電力を供給する電源回路の設計が飛躍的に難しくなることだ。電源回路が、FPGAの進化を妨げる一因になるかもしれない。これが、アルテラ社がエンピリオン社を買収した合理的な理由だ。

供給電圧に許された誤差は±30mV程度

半導体プロセス技術の微細化を進めると、4つのポイントにおいて電源回路設計の難易度が高まる。以下で具体的に説明しよう。

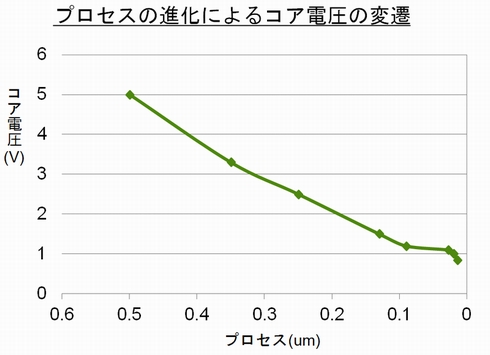

1つ目のポイントは、デジタルLSIに供給する電圧の精度である。一般に、半導体プロセスの微細化を進めれば、電源電圧は低下する。現在、最先端デジタルLSIのコア電圧は0.9〜1.1Vに低下している(図1)。「コア電圧を±3%の精度で供給しなければならない。さもないとデジタルLSIが誤動作する危険性がある」(日本アルテラ)という。

コア電圧を1.0Vと仮定すれば、その±3%はわずか±30mVである。「この範囲に供給電圧を収めることは至難の業」(同社)である。なぜならば、誤差の要因が大きく4つもあるからだ。第1に、出力電圧を設定する外付け抵抗器の精度である。抵抗器自体にも、±1%や±5%といった誤差があるからだ。第2に、電源ICに集積したリファレンス電圧の誤差である。どうしても数%の誤差が発生してしまう。第3に、電源とデジタルLSIを結ぶ配線での電圧ドロップだ。デジタルLSIでは、コア電圧の低下に伴って供給電流が増大している。いわゆる「低電圧大電流時代」である。供給電流が多いため、短い電源配線でも大きな電圧ドロップが生じてしまう。第4に、電源制御にスイッチング方式を採用することに起因する出力リップル電圧だ。「1世代前の電源回路では、出力リップルだけで50m〜60mVの変動分があった」(同社)。±30mVに収めることが、いかに難しいかが理解できるだろう。

ノイズやサイズも課題

2つ目のポイントは、負荷過渡応答である。デジタルLSIでは、待機状態からフル稼働へ、フル稼働状態から待機状態へ移行するケースが少なくない。このとき出力電流は、例えば0Aから10Aに、10Aから0Aに変動する。「負荷が急激に変化しても、オーバーシュートやアンダーシュートによる電圧変動は±5%以内に収めなければならない。デジタルLSIが誤動作するからだ」(同社)。この課題解決は一筋縄にはいかない。スイッチング方式の電源回路を構成するフィードバック・ループ制御部において、どうしても遅延が発生するからだ。大容量の外付けコンデンサを多く使えば、オーバーシュートやアンダーシュートをある程度抑え込めるが、その代償として実装面積とコストが増大してしまう。

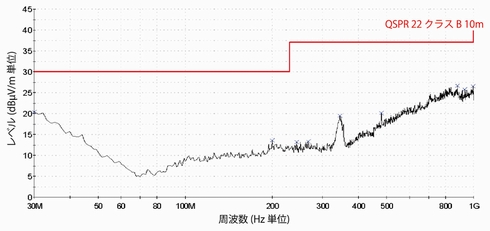

3つ目の課題は、放射ノイズである。前述のように、デジタルLSIに電力を供給する電源回路(DC-DCコンバータ)には、スイッチング方式を採用している。このDC-DCコンバータから放射されるノイズが問題になることが多い。EMI規制値をクリアできなかったり、無線通信回路やオーディオ回路などに悪影響を与えたりしてしまう。

4つ目の課題は、サイズである。プリント基板上で、電源回路に与えられる「土地」は狭い。そこにコア部や入出力インタフェース部、PLL部、SRAM部、トランシーバ部といった機能ブロックに電力を供給する複数の電源回路を押し込まなければならない。従って、1つ1つの電源回路は可能な限り小型化しなければならない。

独自電源技術で課題を解決

最先端デジタルLSIに電力を供給する電源回路の設計を難しくする4つのポイント。これらのポイントを解決しなければ、デジタルLSIの性能を十分に引き出せない。

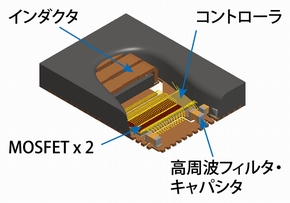

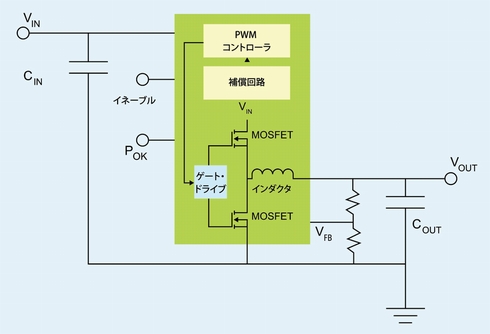

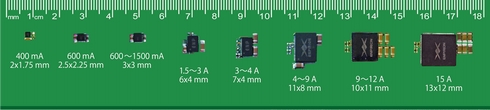

アルテラ社のエンピリオン製品では、電源モジュールに独自技術を盛り込むことで、4つすべてのポイントに対処した。実際には、小型パッケージに収めた電源ICやパワーMOSFET、インダクタ、コンデンサなどにさまざまな工夫を施した(図2、図3)。

1つ目のポイントである電圧精度については、誤差を生む4つの発生源すべてに対策を打った。外付け抵抗器の精度は、それを使わずに出力電圧を設定する手法で解決した。採用したのは、電源ICのレジスタにシリアル・インタフェース経由でデータを書き込んで出力電圧を設定する方法である。リファレンス電圧の誤差については、アナログ回路設計を工夫することで±1%に抑えた。配線による電圧ドロップの課題は、差動方式のリモート・センシング技術で解決した。これは、デジタルLSIの入力部の電圧をフィードバックすることで、電圧ドロップ分を含めて補償するものだ。出力リップルについては、スイッチング周波数を高めることで対応した。電源モジュールの製品によって異なるが、高いもので5MHzに達する。

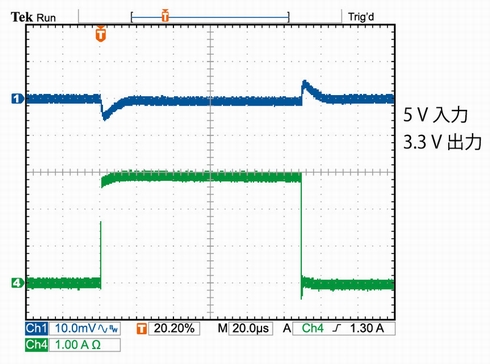

2つ目の負荷過渡応答については、スイッチング周波数の向上とともに、フィードバック・ループ制御方式の工夫で対応した(図4)。採用したのは電圧モード制御方式だ。この方式は一般に、電流モード制御方式やコンスタント・オン・タイム(ヒステリシス)制御方式に比べて、負荷過渡応答特性は劣るとされている。しかし、「スイッチング周波数を高め、さらにフィードバック・ループを構成するアンプの帯域幅を広げれば、高い負荷過渡応答特性が得られる」(日本アルテラ)という。

ただし、スイッチング周波数を高めれば、スイッチング損失が増えて、変換効率が低下する。この問題は、「オン抵抗とゲート電荷量の両方が小さいパワーMOSFETを独自に設計することで解決した」(同社)としている。

3つ目の放射ノイズは、電源モジュール内にバイパス・コンデンサを搭載するなどで対策を施した(図5)。電源モジュールの設計段階に、バイパス・コンデンサを最適な場所に実装できるため、高いノイズ対策効果が得られる。4つ目のサイズについては、スイッチング周波数を高めることでインダクタやコンデンサを小型化するとともにパッケージ技術を工夫で対応した。

超小型品を用意

こうした独自技術を適用した電源モジュール。アルテラ社のFPGAを搭載したリファレンス・デザインでその効果を確認した。従来使われていた競合他社品からエンピリオン製品に載せ替えたところ、実装面積を22%削減することに成功した。それだけではない。変換効率も高まった。従来は79%だったが、これが85%へと高まった。つまり電力損失を約35%削減することに成功した。さらに、負荷過渡応答特性も向上したため、出力コンデンサ(バルク・コンデンサ)の搭載数を約半分に減らせたという。

それでは、アルテラ社が現在製品化している電源モジュールを2種類紹介しよう。

1つ目は、外形寸法が2mm×1.75mm×0.9mmと極めて小さい「EP5348QI」である(図6)。この小さな寸法の中に、電源制御ICやパワーMOSFET、インダクタなどを収めた。入力電圧(VIN)範囲は2.4〜5.5Vで、出力電圧範囲は0.6〜VIN。最大出力電流は400mAである。この製品ファミリでは、最大出力電流が1A品や、3A品、6A品、9A品などを取りそろえている。1A品でも外形寸法は3mm×3mm×1.1mmで、9A品でも8mm×11mm×1.85mmと小さい。

デジタル制御を採用

もう1つは、最大40Aの電流を供給できる電源ソリューションである。デジタル制御方式を採用したPWM制御IC「ED8101」と、パワーMOSFETとそのドライバを搭載したモジュール「ET4040QI」を組み合わせて構成する。

このソリューションの特徴は、デジタル制御方式を採用していることだ。デジタル制御のメリットは大きく2つあるという。1つは、デジタル・インタフェースであるPMBusを介して、出力電圧を設定したり、入力電圧や出力電圧/電流、出力電力、温度、フォールト情報などをモニターしたりできることだ。もう1つは、電源の立ち上がり/立ち下がりのシーケンスを自由に設定できることである。

電源回路としての基本性能は、アナログ制御方式とほぼ同等レベルが得られるとする。専用のIPコアを演算処理に採用してリアルタイム処理を可能にし、電源の基本性能を高めた。「出力リップルを含めた電圧精度は±30mV以内に抑えられることを確認している」(日本アルテラ)という。

今後もデジタルLSIは、製造プロセス技術の微細化が進み、さらに処理能力が高まる見込みだ。つまり、電源電圧はより一層低くなり、供給電流はいま以上に増える。デジタルLSIへの供給電圧/電流が「0.5Vで200A」という未来もそう遠くないかもしれない。そうなれば電源回路に対する要求は、さらに厳しくなる。アルテラ社では、FPGAなどの最先端デジタルLSIの性能を十分に引き出すために、新しい電源モジュールの開発にも注力していく。

エンピリオン製品のデモを公開中!

記事でご紹介したアルテラの電源ソリューション「エンピリオン製品」のデモの様子を収めた動画を配信しています。

高い効率、小さな実装面積、低ノイズ性能を提供し、様々なパラメータを任意に設定できるデジタル電源「エンピリオン」の特長をこのオンライン・デモでご確認ください。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本アルテラ株式会社

アイティメディア営業企画/制作:EDN Japan 編集部/掲載内容有効期限:2014年12月3日