課題は山積み、カーエレクトロニクス設計に挑む(2/4 ページ)

3階層でシステムを支える

今日の自動車メーカーやOEM企業は電気システムの設計を自社で行っていない。独Bosch社、米Delphi社、米Bose社、その他約70社の「1次サプライヤ」と呼ばれる企業が、自動車のエレクトロニクスシステムを設計している。そして1次サプライヤの下には2次サプライヤがあり、半導体ベンダーやボードコンピュータベンダーをはじめとするこれらのサプライヤが各ECUの部品を供給したり、カスタム設計を行ったりしている。

自動車メーカーは製品発売の4年前から設計に着手するため、現在開発が進められているのは2008年半ばに発表される2009年仕様の普通車、バン、SUV、トラック向けである。

従来、ECU搭載車両については、自動車メーカーは大まかなエレクトロニクス仕様とそれらの動作仕様のほか、低速/高速CAN(controller-area network)、LIN(local-interconnect network)、さらには最新のFlexRayといったECUが動作するネットワークの一部データを作成しているにすぎない。「性能や振動特性の仕様を規定しているメーカーはあっても、それを実現するために使用されるエレクトロニクス部品の仕様はほとんど規定されていない。メーカー側はペーパージョブだけをやり、細かな部品の仕様はサプライヤに任せきりだ」と蘭Philips Semiconductors社自動車グループのシニアディレクタJack Morgan氏はいう。

大まかな仕様を作成した後、自動車メーカーはその仕様に合致しそうな1次サプライヤを探して入札させる。各ECUにつき3社以上の1次サプライヤを選定することもある。そして、ECUの機能を証明するプロトタイプ(通常はブレッドボード)を6カ月以内に納入させる。

プロトタイプがOEMでの機能テストに合格すると、その1次サプライヤは必要に応じて2次サプライヤの助けを借りながら、スケールモデルECUの設計を始める。1次サプライヤがそのECUを製造する2次サプライヤにチップを供給するのが普通だ。

サプライヤからスケールモデルECUが送られてくるOEMでは、自動車メーカーが各種ECUを接続するときに使用するワイヤハーネスを、主に巨大規模回路向けの配線ソフトウエアを使用して設計する。このときにECUの仕様が変更されることは少なくない。ディーラが「オプション」と呼ぶ派生品があることもプロセスを複雑にしている。ベンダーは1つのECUにつき複数の型を提供しなくてはならない。しかもそれぞれが単独で正しく機能するだけでなく、他のECUの性能と信頼性を損なうことなく多様なシステム構成で機能することも保証しなくてはならない。

「今まで自動車メーカーは、すべての部品がそろってはじめてテストを開始していたが、このやり方はもう時代遅れだ」とFriedman氏はいう。「自動車業界では、1つの組み立てが終わったらテストするという考え方が根付いている。板金を曲げ、鋳造し、その仕上がりを見る。1つのエンジンと1つの車両があれば、組み立ててテストできるかもしれない。しかし、私が携わってきた車両では、組み立て可能な電気部品の組み合わせが2000〜3000通りもあった。そのすべてを組み立ててみることは不可能だ」。

実際どの自動車メーカーも、長期に及ぶ設計サイクルと、エレクトロニクスに対する消費者の変わりやすいニーズとのバランスを早急に取り入れねばならないという厳しい課題に直面している。「インフォテインメント分野には特に大きなプレッシャがある。それは車の外でできることを車の中でもしたいという消費者が増えているからだ」とNECエレクトロニクスのマネジャーを務めるDavid Stone氏はいう。「業界は今、長期の設計サイクルを通じて高い信頼性を確立してきたこれまでのやり方と、16カ月ごと、ひどい場合は1年ごとに製品を買い換える消費者の傾向との折り合いをどうつけるかという問題の解決に迫られている」。

OEMは、有線・無線USB、Bluetoothなどの標準インターフェースを車両設計に取り込み、プラットフォーム設計やプログラマブルロジックをより活用することで、こうしたニーズにできるだけ応えようとしている。これらの技術を取り入れることでOEMは消費者のニーズに対応しやすくなり、コンスーマ製品の5〜6世代に匹敵する10年以上の期間にわたって使用されることもある車のエレクトロニクスをアップグレードすることも可能になる。

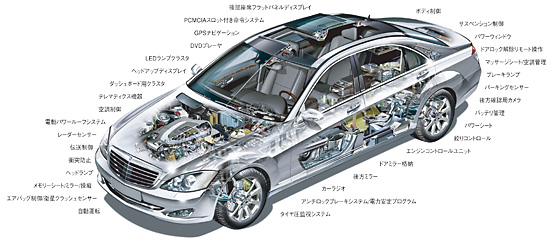

ここ10〜15年で、一般的な車に搭載されるECUの数は3個から15個に増え、メルセデスSクラスやBMW 7シリーズなどの高級車では70個までに増えている(図1)。増加分の大半はエンタテインメント性を提供する新しいエレクトロニクスが占めているが、かつてはシンプルだった室内照明などの機能も昔よりずっと洗練されてきている。

2005年11月),図1 車載エレクトロニクスは複雑化している。新型メルセデスSクラスにはネットワークで結ばれたECU(電子制御装置)が少なくとも70個搭載されている。10年前、ほとんどの車には3つのECUしかなかった。(写真提供:DaimlerChrylser社、出典:GartnerResearch,2005年11月)

2005年11月),図1 車載エレクトロニクスは複雑化している。新型メルセデスSクラスにはネットワークで結ばれたECU(電子制御装置)が少なくとも70個搭載されている。10年前、ほとんどの車には3つのECUしかなかった。(写真提供:DaimlerChrylser社、出典:GartnerResearch,2005年11月)米Freescale社グローバル自動車事業部門戦略的マーケティングマネジャーのStephan Lehmann氏は、車に搭載されるECUの数がいかに増えてきたかを顕著に示しているのがVolkswagen社の「Beetle」だという。昔のBeetleにはシンプルな電気スイッチがあり、ドアを開けると頭上のライトが点灯し、ドアを閉めると消灯した、とLehmann氏は語る。

そのシンプルなスイッチは、ボディ全体のコントローラに接続する複雑なECUに姿を変えた。昔と同じライトのスイッチはドアの開け閉めに反応して照度を調節し、ドライバーが車を始動させてからライトを消す。このスイッチはエアバッグコントローラとも接続しており、エアバッグが作動するとライトが点灯するようになっているため、乗員は事故が起こった後の状況をいち早く把握できる。

バッテリ電力をECUに供給する従来のアナログ電源でさえ洗練されてきている。現在では、電源制御装置がリレー制御装置に置き換わっている。

「今日のランプとワイパーには非常に高度な電源技術が取り入れられている」とMorgan氏はいう。「どれほどの電力を使用できるのかも、すべてマイクロコントローラによって制御されている。部品を作動させるだけでなく、『このランプの負荷は4A』と通知して、負荷がこの値を超えるとすぐにランプを消す。従来のリレー制御はただ作動させるだけなので、ショートして焼け焦げることもある。そうなると、電球や短い配線を交換するだけでは済まず、あらゆる種類の高価な部品を買わなくてはならない」。

Copyright © ITmedia, Inc. All Rights Reserved.