見えてきた「デジタル電源」の真価:――今、注目すべきは管理/通信用の制御機能

「電源のデジタル化」に注目が集まる中、システム電源各社の動きが明らかになってきた。現在求められているのは、必ずしも電力効率の改善を目的としたデジタル化ではない。より高度なシステムを実現するために、デジタル制御に対する期待が高まっているのだ。ここでは、システム電源製品の動向から見たデジタル電源の「今」をリポートするとともに、その「将来像」を占ってみたい。

この1年間、デジタル電源はシステム開発者、電源装置の設計者、ミックスドシグナルLSIベンダーの話題の中心にあった。ここでいう「デジタル電源」とは、出力電圧の安定化や付加機能を実現するための制御部分の多くをデジタル回路で実現するタイプの電源のことである。

デジタル電源に対する否定的な意見はおおむね次のようになる。すなわち、「デジタル電源は不必要なまでに高価かつ複雑で、かえって問題を引き起こす原因となっているのではないか」というものである。一方、賛成派の意見は、「デジタル電源は不可欠なものであり、数年のうちに電源サブシステム(実際に出力電圧を生成する回路ブロック/チップ)の領域で主流となるであろう」というものだ。

このように相反する2つの見解が生じることは、純粋に技術としてデジタル電源を見た場合には奇妙に感じられる。しかし、これらの見解が、それぞれ「デジタル電源」を異なるものとしてとらえた結果であることに気付けば、なぜこのようなことが起きるのか理解できるはずだ。言い換えれば、デジタル電源にはまったく異なる2つの要素がある。その2つの要素とは、それぞれ以下のようなものである。 PWM回路を用いたフィードバック制御をデジタル回路で実現するシステム電源の管理/通信機能をデジタル回路で実現する 本稿では、前者をフィードバック系デジタル制御、後者を管理/通信系デジタル制御と呼ぶことにする。

デジタル電源の1つ目の要素――フィードバック系デジタル制御

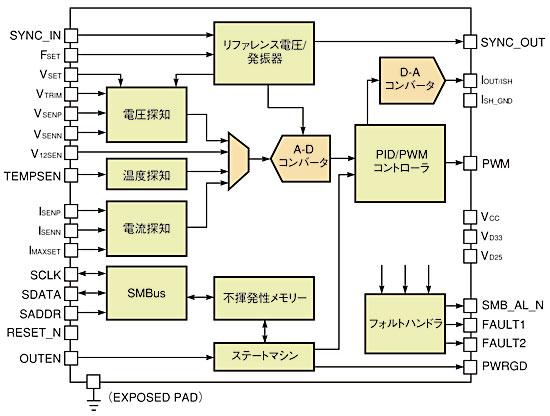

フィードバック系デジタル制御で行われる処理は、デジタル回路としてはデジタル電源の中で最も複雑な部分である。多くの場合、この処理はA-Dコンバータと信号処理用のプロセッサを用いて実現される。

この部分に関して最初に思い浮かぶ疑問は、従来のスイッチング電源でも、エラーアンプやPWMコンパレータを使ったアナログ制御でまったく問題なく動作するのに、なぜデジタル制御が必要になるのだろうかということである。アナログ制御の利点としては、以下のようなことが挙げられる。 高精度であるエンジニアがその設計を理解しやすいアナログ制御をサポートするLSIが豊富に存在する 一方、欠点として挙げられるのは以下のようなことだ。 アナログ制御では、ある限られた狭い範囲の負荷にしか対応できない。負荷が大きく変動する場合、その変動の全範囲をカバーするように制御系を調整するのは難しい部品を変更することなくさまざまな製品で設計資産を再利用したい場合、アナログ制御系はそれに適していない こうしたことから、フィードバック系デジタル制御が使われるようになった。これについて、米Primarion社の社長兼CEO(最高経営責任者)であるRon van Dell氏は、次のように語っている。

「デジタル制御用コントローラは、外部のハードウエアを変更することなく、レジスタに値を設定するだけで、機能や特性を変更できるようなものであるべきだ」。

つまり、設計者は、基板上で抵抗やコンデンサを何度もはんだ付けしたり外したりすることなく、パソコン上でGUIだけを用いて、より迅速にシステムの最適化やデバッグが行えるようになるべきだということである。

フィードバック系デジタル制御には、アナログ制御の場合よりも高速で強力なプロセッサが必要になる*1)。少しでもコストを抑えたい電源サブシステムにおいては、この点がネックになるだろう。しかし、“デジタル賛成派”は、ほかの部品を削減したり、より安価な受動部品を使ったりして、その分のコストをプロセッサに充てればよいと主張する。

また、米Linear Technology社の電源管理製品ライン担当バイスプレジデント兼ゼネラルマネジャーであるDon Paulus氏は、フィードバック系デジタル制御のメリットについて次のように述べている。

「電力を生成する際、その精度を決める本質的な役割を担うのは、アナログ回路である。しかし、デジタル回路の力を利用すれば、少し精度の低い部品を使用しても、その誤差をデジタル制御によって較正することができる。電源の性能は、部品の精度だけで決まるわけではない」。

加えて、Paulus氏はデジタル制御に対する期待を以下のように語る。

「変化に対応可能なデジタル技術の能力に魅力を感じる。例えば、大きな負荷変動が起きることが分かっていれば、電源側でフィードバック系の変数の値を動的に変更し、その変化に即座に対応した上で、再び通常の動作状態に戻すといったことが行える。このような柔軟な対応が可能であれば、出力コンデンサは不要になるかもしれない」。

このようなメリットがあるものの、実際にはフィードバック系デジタル制御方式は普及しているとはいえない。デジタル電源に関心を寄せてはいても、従来から電源装置を供給しているメーカーのうち、デジタル電源に急いで移行したものはほとんどいなかった。デジタル電源に興味を示しているのは、Linear社の顧客の中でも「ほんの一握りだ」とPaulus氏はいう。

デジタル電源の2つ目の要素――管理/通信系デジタル制御

先述したとおり、デジタル電源には、フィードバック系デジタル制御以外にもう1つの側面がある。それが管理/通信系デジタル制御である。

管理/通信の機能は、テレコムシステムやデータコムシステムにおいてますます重要になっている。こうしたシステムには、複数の電圧レール(電源装置の1つのセグメントから得られる直流電圧)をプロセッサによって、決められたシーケンスでオン/オフさせるパワーシーケンス制御が必要である。加えて、システム管理者との通信が必要であること、また潜在的にメンテナンスコストが高いことから、ルーターやハイエンドサーバーなどの装置は、管理/通信系デジタル制御に対応したデジタル電源の用途として適している。

フィードバック系デジタル制御は比較的処理効率が良く、消費電力は低く抑えられる。しかし、ここで重要なのは消費電力の多寡ではない。電源装置の寿命全体を通してのメンテナンスコストに比べると、消費電力コストのインパクトは小さいからである。米Intersil社コンピューティングパワー製品担当製品マーケティング・マネジャーのBob Lucas氏が言うように、「サーバーは、その信頼性で評価される」のだ。

管理/通信系デジタル制御に対応したデジタル電源であれば、電流や温度など、電源サブシステムの状態を表す情報を他のシステムに通知することができる。そのため、この種のデジタル電源は、ハイエンドコンピューティングシステムに採用されるようになるだろう。

電源サブシステム内の温度変化、予期せぬ電流の発生、ファン速度の変化といったことを通知する能力により、信頼性やメンテナンスの面でデジタル電源の管理機能が役に立つ。従来の単純な警告ランプ以上の情報をメンテナンス作業員に通知できることのメリットは大きいといえる。なぜなら、こうしたシステムではメンテナンスに非常に大きなコストがかかるからである。米iSuppli社のシニアアナリストChris Ambarian氏は、大規模サーバーやスイッチ関連製品の電源ハードウエアの初期コストが、その後かかるコストに比べていかに小さいかを具体的に示している。それによれば、電源装置の価格1米ドル当たり、メンテナンスなどにかかるコストは6米ドルに達するという。

ただし、管理と通信だけが目的ならば、管理/通信系デジタル制御に対応したデジタル電源を使わなければならないわけではない。実際、複雑なデジタル制御系は備えていなくてかまわないので、管理/通信機能のメリットだけを享受したいという顧客は多い。そうしたニーズに合わせて、LSIベンダーの中には、デジタル電源に対して慎重なアプローチをとるところもある。米Microchip Technology社も徐々に電源のデジタル化を推進していく予定であり、完全なデジタル電源に移行するまでに4つの段階を設けている。以下では、そうしたベンダーの具体例として、同社の4段階のアプローチを詳しく紹介する。

【第1段階】ホストシステムによるオン/オフ制御

Microchip社のアプローチの第1段階は、ホストシステムによって電源サブシステムのオン/オフ制御が行えるようにするというものである。これは一見、大した機能だとは思えないかもしれない。しかし、同社セキュリティ/マイクロコントローラ/技術開発部門主席アプリケーション・エンジニアのKeith Curtis氏は、「実際には、いくつかの重要な制御オプションも実現している」と説明する。例えば、故障の認識と再起動、遠隔制御による起動、パワーアップシーケンスの制御、ソフトスタートといった制御機能に対応しているのだ。そして、「このレベルの実装であれば、アナログ系の設計に違和感なく組み込むことができる」(同氏)という。

【第2段階】システム電源の出力/応答制御

第2段階は、第1段階での処理をもう少し複雑にしたものである。具体的には、マイクロコントローラによってシステム電源の出力と応答の制御を行う。Microchip社では、これを「デジタルアシスト機能」と呼んでいる。

この場合、マイクロコントローラはシステムにより深くかかわることができ、リファレンス電圧の生成などを行うアナログ制御系のいくつかのコンポーネントに制限付きでアクセスできる。また、出力電圧の制御が可能であるため、真のソフトスタートの実現が可能である。

このレベルの実装では、マイクロコントローラは安価なものでかまわない。例えば、Microchip社が量産中のマイクロコントローラに、「PIC10」がある。同製品の価格は50米セント未満だ(パッケージはSOT23)。システム電源にこうしたマイクロコントローラを追加することで、低電圧ロックアウト、遅延起動、クロックのディザリングといった機能が実現可能である。これにより、こうした機能を別回路で実装するコストを削減することができる。また、マイクロコントローラの追加により、PMBusなどの電源制御プロトコルを介したデジタル通信機能のサポートも行える。なお、PMBusは業界が標準化を推進する規格であり、ハードウエア規格I2Cバスに基づいて設計されている*2)。

完全なデジタル電源に移行することにためらいがある設計者には、このレベルの実装がよく使われる。米Maxim Integrated Products社のデジタル電源製品担当ビジネスマネジャーを務めるAhmad Ashrafzadeh氏は、「デジタル電源に関心を持つ設計者のほとんどにとって、フィードバック制御のデジタル化は最重要課題ではないし、重要課題ですらない」という。同氏によると、設計者が求めているのは、出力電圧を制御する機能や、トラッキング機能、シーケンシング機能、そしてこれらの機能によって得た結果をシステム全体の状態追跡に使用する機能などである。Maxim社は、こうした目的を実現し、アナログPWMコントローラLSIと合わせて動作するLSI「MAX8688」を2006年6月に発表した。

【第3段階】回路構成の変更への対応

Microchip社の第3段階の実装は、従来のアナログ系フィードバック制御をベースとしつつ、マイクロコントローラによって電源装置のトポロジーの変更を可能にするというものだ。例えば、再充電可能な電池があり、その電池を降圧回路によって充電し、昇圧回路によって放電するとしよう。その場合、この第3段階の実装では、同一のコイルやコンデンサを使用して、電池を充電する際の降圧電源から、コンデンサから給電ラインへ放電する昇圧電源に再構成するといったことが設定変更によって行える。現在のところ、このレベルの実装をターゲットとしたマイクロコントローラは、Microchip社の「PIC16F785」だけである。

【第4段階】完全デジタル化

Microchip社は、電源の完全デジタル化を第4段階と位置づけている。完全デジタル化を行った実装は、フィードバック系デジタル制御部も含めてすべての制御機能をデジタルのコントローラに統合したものとなる。

完全デジタル化へ向けた各社の動向

Microchip社以外のベンダーも、ここ数カ月で完全デジタル化へ向けたさまざまな動きを見せている。2005年夏の時点では、このような製品を発表済みなのは2社だけであった。「UCD9k」、「UCD7k」というDSPベースのチップセットを発表した米Texas Instruments社と、「Si8250」を発表した米Silicon Laboratories社である。その後、Primarion社が、POL(point-of-load)コンバータのアプリケーション向けに「PX7510」をリリースした(図1)。また、米Zilker Labs社は「ZL2005」をリリースした。さらに、Linear Technology社はPrimarion社のPOLコンバータのセカンドソースとなることを発表し、Primarion社は、Intersil社からの部品提供を受けて、電源コントローラ「PX3535」を用いたマザーボードを開発することを明らかにしている。そして、2006年第3四半期の終わりまでに、米Analog Devices社、Microchip社、TI社から、互いに競合するチップがリリースされる予定である。

図1 Primarion社のDC-DCコンバータ「PX7510」 PMBusに準拠しており、単相/ステップダウン出力に対応する。価格は1.75米ドル(1000個購入時)。Linear社は、これを「LTC7510」として販売する見込みである。

図1 Primarion社のDC-DCコンバータ「PX7510」 PMBusに準拠しており、単相/ステップダウン出力に対応する。価格は1.75米ドル(1000個購入時)。Linear社は、これを「LTC7510」として販売する見込みである。TI社のUCD9k/UCD7kを除き、いずれのチップも完全にプログラマブルな汎用DSPモデルを避けて、特定用途向けステートマシンとデジタルフィルタの組み合わせによる効率的な実装を採用している。しかし、ソフトウエアによる再構成機能への対応は、各社さまざまである。例えば、Zilker Labs社のZL2005はほぼ完全にハードワイヤードで実装されており、フィードバック系処理と性能に関する属性をピンストラッピングによって設定するようになっている。それに対し、米Silicon Labs社の製品は、8051コアを使って通信を行うというアプローチをとる。いずれにせよ、すべてのメーカーがチップにGUIを取り入れ、設計者からはフィードバック系のデジタル制御アルゴリズムが見えないようにしている。チップの価格は1.5米ドルから5米ドルほどである。

実現手段ではなく、機能/性能が問題

上述したとおり、LSIベンダーの動きは活発だが、必ずしも特定用途向けLSIがデジタル制御の分野を独占するわけではない。このことは、Lambda Powerグループの電源用デジタルコントローラに関する研究開発部門の経験から見てとれる。Lambda Powerグループの姉妹部門であるデンセイ・ラムダで執行役員を務める矢代博行氏によると、同社では3つの部門に分けて電源に関する研究開発を進めているという。各部門が開発しているのは、それぞれDC-DCコンバータ、UPS(無停電電源装置)、AC-DCコンバータである。制御に用いるチップは、TI社製の汎用DSPチップ、カスタムASIC、米Atmel社製FPGAと、それぞれ異なる選択をしている。

デンセイ・ラムダ先行開発部のエンジニア竹上栄治氏は、「アナログ制御方式の電源装置と性能が変わらないのなら、ユーザーはその装置を購入しないだろう。性能は絶対にアナログ制御の製品以上でなければならない」と語る。そして、「デジタル制御系であれば、スペックを満たしつつ、より広範囲の容量性負荷に対応できる」(同氏)という事実を指摘する。

一方、矢代氏は、「1つの標準的なプラットフォームを持っていれば、高い性能が得られるだけでなく、コストの削減と柔軟性の実現も可能だ」と語る。設計者が実際に部品を微調整したり、再設計したり、交換したりするのではなく、ソフトウエアによる変更が可能であることが重要なのだ。

デンセイ・ラムダ社が社内で制御回路の開発を行う理由の1つは、製品の差異化を図るためである。フィードバック系デジタル制御部の設計をできる限り避けて通りたいと思うベンダーもあるだろうが、同社は完成品を入手するというアプローチではうまくいかないと見ている。デジタル制御系に、どのような付加価値を加えるのかが重要だと考えているのである。

デジタル電源の将来像

多くの電源サブシステムは、すでに簡単なオン/オフ通信機能を備えている。そのため、システム電源のデジタル化が本格的に進むまでにはまだ時間がかかると考えられる。今日の高性能プロセッサはまだ限られた電源管理機能しか備えていないが、米Intel社マイクロプロセッサリサーチ担当フェロー兼ディレクタであるShekhar Borkar氏は、「電源管理機能は次世代のエレクトロニクス業界には不可欠なものである」と説明する。「電力の供給/消費のバランスを考慮して、可能な範囲内で性能を改善しなければならない。そのために重要なのは、プロセッサの処理能力を高めることだ」と同氏は語る。

従来、電源の設計は、電力の問題ではなく、処理能力の限界によって制約を受けていた。Borkar氏は、フィードバック系デジタル制御をサーバーのプロセッサの制御下に置くために数多くの製品を試用してきた。その結果、現在Intel社の製品のいくつかには、デジタル電源が採用されているという。同氏は、メインプロセッサにデジタル電源を制御させるという傾向が、ラップトップシステムやデスクトップシステムなどの主流製品にも適用されるようになるだろうとの予測を示している*3)。

システム開発者は、プロセッサの電力だけでなく、システムレベルでの電力管理を行わなければならない。省エネルギーを実現するためには、EnergyStar(地球環境を守るために定められた省電力のための規格)のように、電源装置の効率に焦点を当てることが重要視される。しかし、それでは問題の一部分しか見ていないことになる。

例えば、携帯電話の送受信システムでは、無線基地局の消費電力がネットワーク全体の消費電力の90%以上を占める*4)。仮に携帯電話端末の電源の効率を上げたとしても、無線基地局自体の効率が比較的良く、しかも消費電力が大きいことから、システム全体として見た場合には大きな改善は得られない。

「アンテナに近い部分ほど、電力損失によるコストは大きい」と、スウェーデンEricsson Microwave Systems社のエンジニアPierre Gildert氏は指摘する。そのため、遠隔無線装置をアンテナ塔に設置することで、かなりの省電力化を図ることができる。加えて、電力の変動に動的に対応することが可能となる。例えば、スリープモードを採用するとシステムの効率は向上する。スリープモードには、高度なオン/オフ制御と起動要求への高速応答に加え、トラフィックが多い期間、少ない期間に適応可能なインテリジェントな機能が必要となる。

iSuppli社のAmbarian氏は、システム電源管理の次の段階では、通信システムにおいて、電源サブシステムをドライバとして利用するPOS(パワーオペレーティングシステム)の確立が必要であると予測する。ここで用いるドライバとしては、いわゆる“シルバーボックス”型の電源装置でもよいし、レギュレータチップでも、POLコンバータでもよい。

POSにより、システム設計者は、与えられた電源システムのすべての側面を、制御スキームのあらゆるレベルに応じた適切なタイムスケールで管理することが可能となる。タイムスケールは、ナノ秒単位のものから秒単位のものまであるが、それらを包括的に制御することにより、システムの効率、柔軟性、信頼性が向上するとAmbarian氏は見ている。

ローエンド電源の将来像

ここまで、どちらかといえば、ハイエンド側の話に終始してきたが、デジタル電源の将来像に、ローエンドの電源サブシステムは含まれないということではない。

FPGAベースのPOLコンバータ・ベンダーであるベルニクスは、PMBusインターフェースを備える40A出力のPOLコンバータを最近発表した。米Volterra Semiconductor社のデジタルコントローラを使用しているが、価格は30米ドル未満に抑えられている(図2)。

また、米Power-One社は、「15AZY1015」などのデジタルPOLコンバータの販売を開始した。これは外部の通信オーバーヘッドを要さない製品である。

このように、ローエンドのシステム電源にも、デジタル化の波は確実に押し寄せている。

脚注

※1…Israelsohn, Joshua, "A bit-o'-power: digitally controlled power conversion," EDN, July 21, 2005, pg 59, www.edn.com/article/CA624951.

※2…Conner, Margery, "Get the message: Power-management protocol rides on industry bus," EDN, Sept 1, 2005, pg 55,www.edn.com/article/CA6250013.

※3…Nafziger, Samuel, "Dynamically Optimized Power Efficiency with Foxton Technology," Hot Chips 2005, www.hotchips.org/archives/hc17/3_Tue/HC17.S8/HC17.S8T3.pdf.

※4…Gildert, Pierre, "Power System Efficiency in Wireless Communication," Applied Power Electronics Conference, March 2006, www.apec-conf.org/2006/APEC_2006_Conference_Program.pdf.

Copyright © ITmedia, Inc. All Rights Reserved.

図2 ベルニクス製の電源装置 POLコンバータはシンプルなので、デジタル制御技術を適用するまでもないと思われがちだが、この製品は、米VolterraSemiconductor社のデジタルコントローラを内蔵している。しかも、価格は30米ドル未満に抑えられている。

図2 ベルニクス製の電源装置 POLコンバータはシンプルなので、デジタル制御技術を適用するまでもないと思われがちだが、この製品は、米VolterraSemiconductor社のデジタルコントローラを内蔵している。しかも、価格は30米ドル未満に抑えられている。