2012年期待のエレクトロニクス技術(計測ツール/部品編):EDN/EE Times編集部が展望する(4/4 ページ)

プリント基板の進化に注目せよ

そもそも、プリント基板が使用されるようになった基本的な理由は、手作業によるはんだ配線のコストを削減するためであった。ごく初期のプリント基板は、フェノール樹脂を含浸した紙でできていた。この紙フェノール基板は、現在広く利用されている銅張り積層版の難燃性グレードで、FR-1もしくはFR-2という指標で区分されている。

フェノール樹脂やエポキシ樹脂は熱硬化性樹脂なのでプリント基板の基材として好ましい剛性を実現できる特性を備えている。ただし紙については、大きな荷重を受けたときに、ひび割れや裂けが生じやすい。1974年、General Motorsのトラック部門であるGMC Truckは、紙フェノール基材の上に点火系システムのバラスト抵抗を装着したプリント基板を設計した。基板は通常の機械的負荷と熱負荷をかけた状態では申し分なく機能した。しかし、車両の組み立て担当者がワイヤーハーネスのコネクタを基板に接続するときに加える荷重は予想していなかった。このため、プリント基板が製造段階で破損してしまい、市場競争に入る前の段階で保証問題を引き起こした。

紙フェノール基板の構造的な限界に直面したのはGeneral Motorsに限ったことではない。1980年ごろ、Ford Motorが課題としていた点火モジュールでも同様の問題があった。同モジュールは5×8インチ(12.7×20.32cm)の亜鉛ダイカスト製で、点火プラグを発火させるためのタイミング回路、論理回路および駆動回路を実装した紙フェノール基板が組み込まれていた。開発段階ではうまく機能していたこのモジュールは、実際に量産段階に入ると、紙フェノール基板が温度変化のため歪んでしまい、配線にひび割れが生じた。これが点火システムに深刻な故障を生じさせ、道路上で車両が立ち往生する事態を引き起こした。

Fordの経営陣は、同モジュールの紙フェノール基板を、ガラス繊維の布にエポキシ樹脂を含浸させたFR-4基板に切り替えるのはコスト的に法外になると考えた。そこでとった対策は、適量の砂をモジュールに入れてからポッティング(樹脂盛り)を行うというものである。これにより熱質量が増加するとともにクッション効果も得られたため、保証期間内の故障率を5%以下に抑えることができた。なお、この5%以下という故障率はFordの車両に用いられている部品の中で最も高い値であった。

現在では、民生用機器、PC、通信機器、自動車、そしてモバイル機器に至るまでFR-4基板が広く利用されている。もはや、紙フェノール基板とFR-4基板の価格差は、1980年代当時ほど大きくはない。FR-4基板は多層化が進んでいる点も特筆すべきだろう。単層や2層から、8層、12層と層数が増え、今では26層のものまで出現している。これらFR-4の多層基板の需要はPCのマザーボードが後押しした。しかし、チップセットの統合化やPCI Expressをはじめとするシリアルバスの採用により、最近のPCのマザーボード基板も6層ないし8層しかないものが出現している。

プリント基板の回路線幅の微細化は、4ミル(約0.1mm:1ミルは約25μm)が一般的になるほどまで進んでいる。特殊な加工を行えば回路の線幅と間隔をそれぞれ2ミル(0.05mm)にすることも可能だ。さらに、最先端の製造工場では1.25ミル(約0.03mm)という回路線幅も実現できている。

また、PC向けの多層基板の需要は減ったかもしれないが、民生用機器、サーバー、携帯電話の基地局向けでは依然として多層基板の需要は多い。多層基板では、回路線幅の微細化以上に、プリント基板の層間を接続するビアホールの加工技術も重視される。例えば、プリント基板の片面だけに貫通孔を持つブラインドビアや、基板内部の層間を接続する埋め込みビアなどがある。最近では、これらのビアホールの微細加工も可能になっている。例えば、最新のレーザードリルを使えば、プリント基板に直径2.5ミル(約0.06mm)程度の穴を作り込むことができる。また、Sierra Proto Expressをはじめとするサプライヤのプリント基板製造装置は、機械加工ながら直径4ミル(約0.1mm)の穴をあけられる。

プリント基板の製造技術に加えて、基材そのものも進化している。動作周波数が高い回路にはテフロンやポリアミドが基材の樹脂として最適である。これらの樹脂は誘電率が低く、高周波信号を伝送するときの損失が少ない。しかし、Sanmina SCIのように、プリント基板の最上層にFR-4を使用するメーカーもある。このFR-4の厚さとしては4ミル(約0.1mm)もしくは2ミル(約0.05mm)が可能である。これは、信号線から4ミルの位置にグラウンドプレーンを設置できることを意味する。FR-4の誘電率を4とすると、信号線とグラウンドプレーン間の距離の2倍までの線幅であれば、信号線は50Ωの特性インピーダンスをクリアできる。例えば、最上層に厚さ4ミルのFR-4を用いている場合、信号線は線幅が8ミル(約0.2mm)以下であれば50Ωの特性インピーダンスを有することになる。

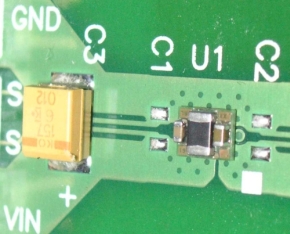

現在、多くのプリント基板メーカーが、ICや受動部品を内蔵する製品の開発に注力している。部品内蔵基板は、プリント基板の上面と下面にあるスペースを有効活用できるので、機器を小型化するのに役立つ。採用例としては、Texas Instrumentsの電源IC用評価ボード「TPS82671EVM」などがある。(図3)。

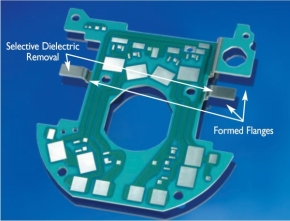

もう1つ、注目の技術となっているのが、金属をベースに製造するメタルコアプリント基板である。最大の特徴は高い放熱特性だ。一般的なFR-4基板と比べて9倍もの放熱特性を備えている。このメタルコアプリント基板は、LED照明の登場によって脚光を浴びるようになった。また、効率的な放熱が可能なだけでなく剛性も高い。ベースとなる金属(メタルコア)には、銅やアルミ、鉄などを用いる。メタルコアの厚さは30〜125ミル(0.75〜3.125mm)が一般的だ。また、顧客が要求する特殊な仕様や形状に加工しやすいこともメリットとなっている(図4)。

メタルコアプリント基板の製造には高度な技術が必要になる。しかし、LED照明のみならず、自動車や太陽光発電システムなどの放熱の問題を容易に解決できる可能性を秘めている。実際に、携帯電話基地局にぴて、メタルコアプリント基板の活用でパワーアンプの冷却をファンレスで実現しているといった事例もあるのだ。

(Paul Rako:Technical Editor, EDN)

関連記事

2012年期待のエレクトロニクス技術(省エネ編)

2012年期待のエレクトロニクス技術(省エネ編)

2012年はエレクトロニクス技術にどのような進展が訪れるのであろうか。米国EDN/EE Timesの編集部による、2011年の最新技術やトレンドを基にした2012年の展望を3回に分けて紹介する。第1回は、3人の編集者が選んだ省エネルギーに関するテーマを取り上げる。 2012年期待のエレクトロニクス技術(近未来ガジェット編)

2012年期待のエレクトロニクス技術(近未来ガジェット編)

米国EDN/EE Timesの編集部が、2012年の発展を期待するエレクトロニクス技術をピックアップ。第2回は、医療、携帯オーディオ、自動車という3つの機器分野について、各担当編集者の展望をお届けする。 低価格市場に侵攻する32ビットプロセッサ

低価格市場に侵攻する32ビットプロセッサ

低価格であることを求められる組み込み機器向けに、数多くの32ビットプロセッサが市場投入されている。その種のローエンド品は、8ビットや16ビットのプロセッサを代替することを目指して開発されたものだ。しかし、ローエンドの32ビット品と8ビット/16ビット品の比較検討を行う際には、価格に加えて、処理性能や消費電力、用途に対する適性などについても十分に調査する必要がある。

Copyright © ITmedia, Inc. All Rights Reserved.