モーターのブレーキ回路設計の盲点:Wired, Weird(1/2 ページ)

産業機器のZ軸モーターには、電源をオフする時に加工物や可動部が落下しないように防ぐブレーキ機構が搭載されている。このブレーキの制御基板が壊れるというトラブルに、筆者はこれまで何度か遭遇した。そうした事例を調べると、ハードウェアの実装や、制御ソフトウェアの設計に問題があることが分かった。

産業機器にはモーターが多用されているが、Z軸(垂直方向)に作動させるモーターにはブレーキ機構が必ず備わっている。電源オフ時にワーク(加工物)や可動部を落下させないようにするためだ。本来の目的は電源が切れた瞬間にモーターにブレーキをかけてワークの落下を停止させることだが、機器によっては、非常停止スイッチが操作された場合など、電源が入った状態でもブレーキをかけるようになっている。

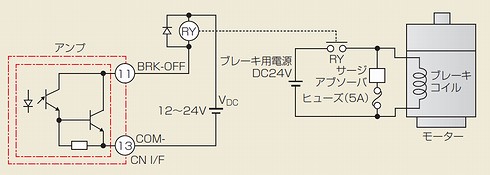

Z軸モーターのブレーキ構造と事故例や対策については、2011年2月に公開した「Z軸モーターの事故に備える」で紹介しているので参照いただきたい。今回は、通電中にブレーキをかけた場合の回路の不具合事例について解説しよう。まず、一般的なブレーキ回路の接続方法を図1に示す。

図1 ブレーキ回路の接続方法 アンプのブレーキ解除出力信号(BRK-OFF)を使ってブレーキを制御する場合の接続例を示した。出典:パナソニック「AC サーボモータ・アンプ MINAS S シリーズ 取扱説明書」 (クリックで画像を拡大)

図1 ブレーキ回路の接続方法 アンプのブレーキ解除出力信号(BRK-OFF)を使ってブレーキを制御する場合の接続例を示した。出典:パナソニック「AC サーボモータ・アンプ MINAS S シリーズ 取扱説明書」 (クリックで画像を拡大)この図は、パナソニックの「MINAS」シリーズのACサーボモーターの取扱説明書に記載されているブレーキの接続回路例である(参考リンク:取扱説明書のPDFファイルが開きます。当該回路は80ページ目に掲載されています)。

この回路の動作を簡単に説明しよう。モーターを回転させる時はブレーキ動作を解除するが、その際にはブレーキコイルに電流を流し、回転部分をフリーにする。モーターに供給されている電源が切れると、ブレーキコイルにも電流が流れなくって、回転部分がブレーキで拘束され、回転が止まる。

ブレーキコイルでは、電流が切れた瞬間に大きな逆起電力(ノイズ)が発生する。このノイズは、回路の誤動作やモーター駆動ICの劣化の原因になってしまう。そのため図1ではブレーキコイルと制御基板の間にRY(リレー)を介在させて、モーターのブレーキコイルから発生するノイズによって基板が誤動作したり駆動ICが損傷を受けたりしないように、対策を取っている。

回路図は適切でも実装で機能不全に

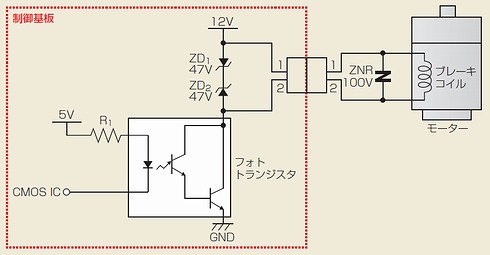

筆者が経験した不具合事例の1つ目は、ブレーキを駆動するトランジスタの故障に起因するものだ。これは、今から20年ほど前に設計された回路で発生した不具合である。当時の設計では、モーターのブレーキコイルはリレーを介さず、制御基板のトランジスタで直接駆動していた。図2にその回路図を示す。

この回路を簡単に説明する。モーターのブレーキコイルは制御基板のフォトトランジスタ(以下、PTと略す)で直接駆動していた。装置の通常運転時はPTをオンさせ、モーターのブレーキコイルに電流を流すことでブレーキが解除された状態を保つ。装置の電源がオフになると、図中のDC12V電源もオフになり、ブレーキコイルに電流が流れなくなってモーターにブレーキがかかる仕組みだ。また、非常停止回路が作動すると、PTがオフしてブレーキコイルに流れる電流を切断し、モーターにブレーキをかけていた。

ブレーキがかかると、その瞬間にブレーキコイルで約200Vの逆起電力が発生するが、モーターのブレーキコイルに接続されたサージ吸収素子(ZNR)がそれを減衰させ、100V程度に抑える。また、制御基板のPTと電源間には動作電圧が約47Vのツェナーダイオードが挿入されており、サージ電圧はここでさらに低減されるため、PTに高圧のサージ電圧がかかってしまうことはない。

装置を納入して5年ほど経過した時に、Z軸モーターが動作しないというトラブルが発生した。制御基板をスペアに交換したらモーターは正常に動作したので、制御基板に不良があったと判断できた。

この装置そのものは24時間稼働だが、ブレーキ回路は装置の電源オフ時や非常停止時だけしか作動しない。せいぜい年に数回程度である。仮にその都度サージが発生したとしても、サージ吸収素子とツェナーダイオードが機能していれば、5年くらいで簡単に壊れることはないはずだ。きっと、何か隠れた原因があるに違いない。

早速、制御基板のブレーキ回路の部品を確認した。すると、ブレーキ駆動用のPTが破損し、オン動作できなくなっていた。部品メーカーへ調査を依頼したところ、その回答は「PTの耐圧であるDC100Vを超えた電圧が印加された可能性が高い」ということだった。

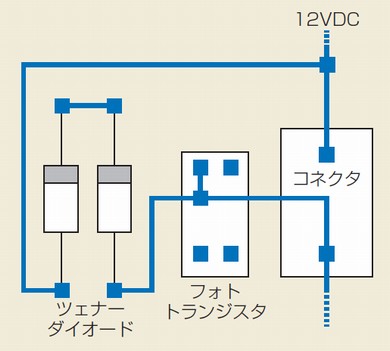

回路図上ではPTはサージ保護されており、定格を超えるサージ電圧が印加されるはずはない。しかし現物の基板をよく確認し、部品の実装やパターンを詳細に点検したら大変なことが見つかった。図3にその実装のイメージを示す。

これは、コネクタとPT、それにサージ吸収用の2個のツェナーダイオードの実装イメージ図である。当時はディスクリート部品が採用されており、部品の実装上で2つ問題点があった。第1に、各部品の位置関係がまずい。この図の通り、コネクタのすぐそばにPTが実装されており、サージ吸収用のツェナーダイオードはコネクタから離れた場所に取り付けられていた。これでは、ブレーキコイルに発生したサージ電圧が、コネクタのすぐそばにあるPTにかかってしまう。

第2に、サージ吸収用のツェナーダイオードのリードの処理方法に問題があった。通常のダイオードと同じく素子の両端に5mm程度のリードを残して実装されており、2個が直列に接続されていた。このためサージが素子本体に到達するまでの配線がかなり長くなっており、全体で40mm程度に達していた。これでは、高速のサージ電圧を吸収できるはずがない。

この実装状態では、サージ対策部品が本来の機能を発揮できない。従って、電源を切るたびに、そして非常停止回路が働くたびに、PTにサージ電圧が印加されてしまう。その回数は5年間で十数回にも及んだはずだ。その結果、PTが破損したと考えられる。

基板のパターン設計は外部業者に委託しており、その設計者になぜこのような配置にしたのか確認したが、「実装標準で設計したため」と回答があった。サージ吸収回路など、高速動作を求める回路はパターン設計時に部品の実装位置や配線長などを明確に指示しておくべきである。

Copyright © ITmedia, Inc. All Rights Reserved.

図3 実装イメージ図

図3 実装イメージ図