DC-DCコンバーターの信頼性(3)信頼性設計とPCBレイアウトの考慮事項:DC-DCコンバーター活用講座(32)(2/3 ページ)

» 2020年03月26日 11時00分 公開

[Steve Roberts(RECOM),EDN Japan]

一般的なPCBパネルには、同一回路が何百個も作られることがあり、それらは個別のボードに切り離す必要があります。この機械的切断プロセス(デパネリング、ダイシング、シンギュレーションなどさまざまに呼ばれる)は、切断ブレード(Vカット)やパンチ金型、フライス盤、レーザーカッターなどを使って行われます。

またパネルは、パンチやドリルなどで穴をあけておいて、最終組立工程でボードを手で分割できるようにすることもできます。PCB材料を除去したり、切断またはダイシングした場合には、必ずPCBには機械的ストレスがかかってひずみが生じます。もしチップ抵抗やその他のセラミック部品をPCBの縁ぎりぎりに配置したり、折り曲げ、反り、湾曲などの力をかけたりすると、それらの部品は割れてダメになってしまうこともあります。

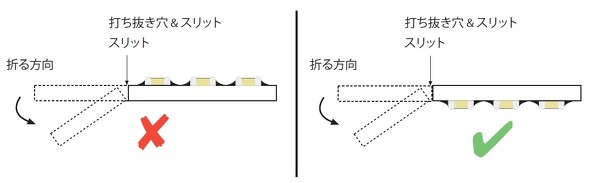

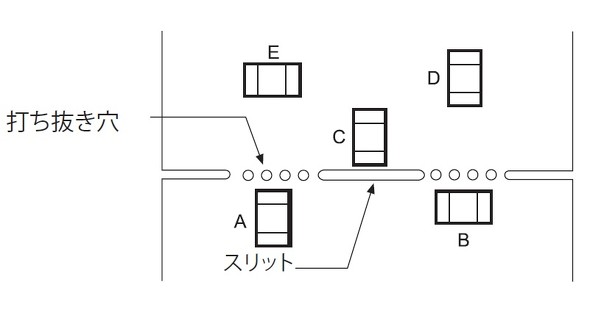

図3では、PCBがデパネリングされた場合、抵抗Aは抵抗Bより大きな機械的ストレスを受けます。同じように、抵抗Cはスロットパンチやフライス盤によって抵抗Dより大きなストレスを受けます。抵抗Eは、スリットに対して平行で、しかも縁からは自身の長さ分以上離れたところに置かれているので、理想的な位置にあるといえます。打ち抜き穴は、最も大きな機械的ストレスがPCBの反対側にかかるように、PCBを部品側に折って割るのが正しい方法です(図4)。

PCBやハンダ付けされた部品にかかるストレスは、PCBのレイアウト設計を最適化することで低減することができます。これは、歩留まりを大幅に改善し、信頼性を高める重要な生産技術設計のプロセスです。以下の例で説明しましょう。

Copyright © ITmedia, Inc. All Rights Reserved.

図2:PCBパネルを分割するためのVカット分割機 出典:RECOM

図2:PCBパネルを分割するためのVカット分割機 出典:RECOM 図3:チップ抵抗の配置 出典:RECOM

図3:チップ抵抗の配置 出典:RECOM